熱抵抗が下がることは、半導体デバイス本来の機能や寿命を最大限に発揮させ、低電圧化への市場ニーズ対応、熱対策のためのコスト削減などの点でも大きな意味を持ちます。ここでは、代表的なパッケージであるQFP、BGAの2つのケースで、熱抵抗を下げるために実施できるさまざまな工夫についてご紹介します。

QFPで熱抵抗を下げる

QFPで熱抵抗を下げるためのアプローチとして、より広く高効率な放熱経路を確保可能なPKG構造とする方法があります。

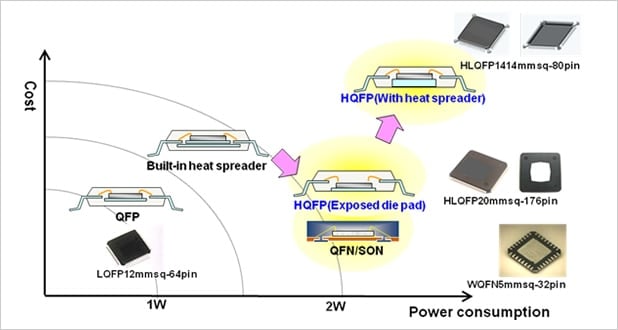

ルネサスエレクトロニクスでは下図5のラインナップがあり、所望の熱特性に応じて最適なPKG構造を選択することができます。

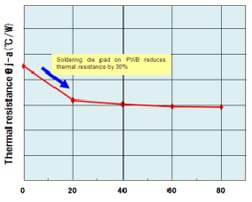

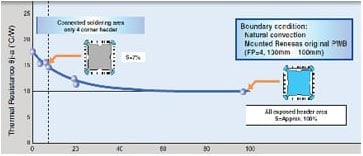

従来、通常のQFPに内蔵型ヒートスプレッダを追加したタイプ(Built-in heat spreader)がありましたが、外部への放熱経路は通常のQFPと変わらないため大幅な熱抵抗低減効果が期待できない点、またヒートスプレッダ追加の分コスト増となる点から、昨今ではより低コストで高い放熱性を実現できるHQFP(Exposed die padタイプ)が主流となってきています。Exposed die padタイプのHQFPでは、チップ搭載部であるダイパッドが外部に露出しており、これをプリント基板に直接実装するように設計していただくことで、通常のQFPと比較し大幅な熱抵抗低減が可能です(図6)。そしてより高い放熱性が要求される場合は、ヒートスプレッダを外部に露出させるHQFP(heat spreaderタイプ)の選択も可能です。ヒートスプレッダタイプのHQFPでも同様に、露出するヒートスプレッダをプリント基板に直接実装するように設計していただくことで、Exposed die padタイプよりさらに高い放熱性を確保でき、さらなる熱抵抗低減が期待できます(図7)。

また、小型化が要求される小ピン領域では、小型化かつ低熱抵抗を実現可能なQFNパッケージが選択肢となります。 QFNはHQFPと同様にダイパッド部を露出させたタイプが一般的で、こちらもプリント基板に直接実装するように設計していただくことで、熱抵抗の低減が可能です。

図5 高放熱QFPラインナップ

図6 実装基板へのダイパッド露出部のハンダ付け率 (%)

図7 実装基板へのダイパッドヒートスプレッダ部のハンダ付け率 (%)

BGAの熱抵抗を下げる

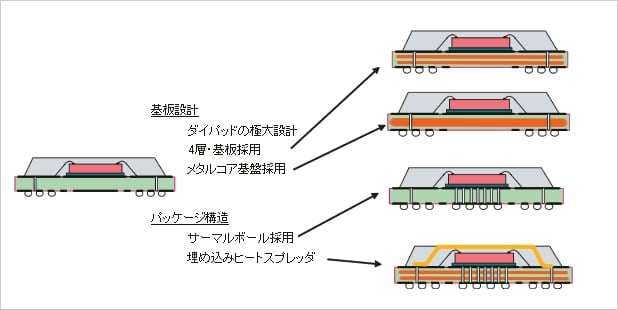

BGAの場合には、パッケージ構造、基板設計という2つの側面から低熱抵抗化への取り組みが可能です。

コスト負担の少ないサーマルボールを設置する

パッケージ構造の側面からは、まずチップ裏面にはんだボールを多数設け、はんだボールとダイパッドをスルーホール(サーマルビア)で熱的に結ぶことで、チップ裏面から直下のはんだボールまでの放熱経路を用意します。こうしたパッケージ中央のボールは、電気的にグラウンド、熱的にはサブストレートへの熱伝導の役割を果たすため、一般に「サーマルボール」と呼ばれます。

この方法がもっともコストの安い低熱抵抗対策といえます。サーマルボールはグラウンド端子も兼ねており、周辺のボールを信号ピンとして割り当てることが可能になるため、実質的な端子数の増大も図れます。

パッケージ基板の内層2層をグラウンド層に

一般にBGAのパッケージ基板には、電気的特性から、電源層、グラウンド層を有する4層以上のプリント基板が用いられます。パッケージ基板については、電気的な理由というより熱抵抗を下げる目的で、4層構造を採用するケースが増えています。

この場合、グラウンドを兼ねるダイパッドに設けたスルーホールでチップから内層へ熱を伝え、4層のうちの内層を2層ともグランドにして、熱経路を確実に確保するようにします。

さらに熱抵抗を下げたい場合には、厚いメタルコア層を基板内に埋め込んだ基板を利用します。

埋め込みヒートスプレッダの活用

サーマルホールと4層パッケージ基板という組み合わせでも熱抵抗の要求値に届かないようなら、パッケージ内に埋め込みヒートスプレッダを設けます。これはモールド樹脂を伝わってきた熱をパッケージ表面に拡散させる役目を果たします。だだし、ダイパッドやチップに直接接触しているわけではないので、熱抵抗の低減率は限定的です。

プリント基板の設計を工夫する

BGAの熱抵抗は、サーマルビアホールの数、PWB層の数、およびPWB表面上のCu-トレンチの占有率など、PWBの設計の影響を大きく受けます。 システム全体の熱設計の再評価は、耐熱要件を満たす低コストのソリューションを提供します。

以下の図にBGAの熱抵抗低減施策の例を示します。

図8 BGAの熱抵抗低減施策

デバイスの接合温度実測も重要

システムの実用状態でチップの温度を実測することは、将来開発するデバイスの消費電力を推定する際に役立ちます。また、システム側の消費電力が、デバイス設計時の見積もりより大幅に増えてしまった場合などに、実使用状態での接合温度が何度になっているかを知ることは非常に重要です。

お客様のこうした実測作業に協力できるよう、当社では各種熱パラメータ情報をパッケージごとに収集。お客様からのご要望に応じて提供しています。熱解析サポートも承っております。当社営業担当までお問い合わせください。