産業用機器の相互接続性と強化により、インダストリー4.0は生産設備を最適化し、生産性を向上させています。このインダストリー4.0こそが、21世紀における技術、産業、社会の各方面に急速な変化をもたらし、相互接続性の向上とスマートオートメーションを推し進めています。これは産業における新しい章の幕開けであり、第1、第2、および第3次産業革命の優れた技術飛躍によって進化しています。そしてこれらの進化は生産能力と安全性のために、物理的、デジタル、日常生活といった世界の垣根を越え、テクノロジーの融合を活用し、持続可能な社会の実現のために、包括的で人間中心の未来を創り上げるチャンスとなっています。

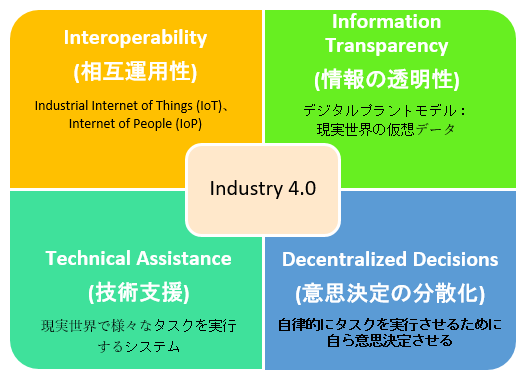

インダストリー4.0の基本原則としては、相互運用性、情報の透明性、技術支援、意思決定の分散化が挙げられます。図1は、インダストリー4.0とはどういったものか、そして実装に関する考察を示しています。Industrial Internet of Things (IIoT) によって機器間の通信が容易になり、仮想上で実データの検証ができるようになった結果、オペレーターは関連プロセスの可視化、分析、最終的に可能な限り自律的にタスクを実行できるよう意思決定ができるようになりました。

図1 インダストリー4.0の基本原則

第4次産業革命、もしくはインダストリー4.0は、リスクやコストを抑えながら、いかに生産性や品質を向上させるかという、製造業における長年の課題解決に取り組んできました。また、資産価値を高め、活用度を向上させるための方法を様々な角度から提示しています。

インダストリー4.0によって、スマートマシンはさらに高性能に、工場はより効率的に、プロセスはより無駄なく、生産ラインは変動への適応力を高め、総合的に生産性を向上させます。インテリジェントで安全、かつシームレスな接続を基に、予知保全による機械の耐用年数を延ばし、迅速な原材料・仕掛品・製品などの運搬・管理のサポート、工場現場の細部にわたるモニタリング、モバイル通信による協働ロボットの同時活用などの可能性が生まれています。こうした可能性は、インテリジェントで安全、かつシームレスなネットワークの統合なしには実現し得ません。そして高品質でシームレスな接続によって現実されるものであり、製造現場は、一刻も早く完全自動化という究極のゴールに向かうことで、多大な利益を得ることになります。

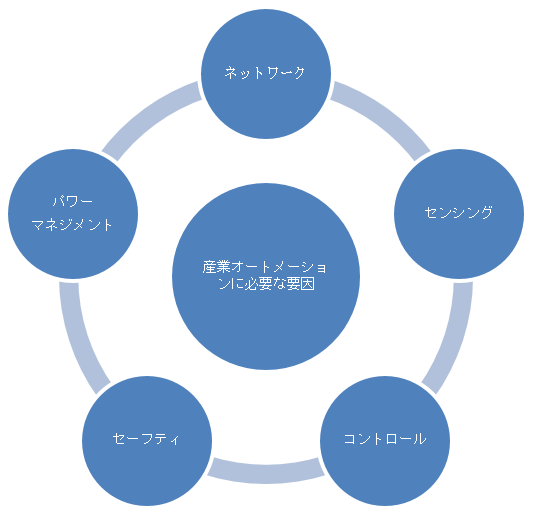

インダストリー4.0への移行を成功させるには、大量の最先端技術を活用する必要があります。つまり製造業のデジタル変革への成功の鍵を握るのは、さまざまな関連技術を効率的に連携させることなのです。 工場現場で生産性の高い作業環境を確保するためには、5つの必須要素として、ネットワーク、センシング、コントロール、セーフティ、パワーマネジメントが挙げられます(図2参照)。インダストリー4.0のコンセプトは、シームレスな通信のシナリオを想定し、各エリアのイノベーションをそれぞれ活用するといったものです。

図2 産業オートメーションに必要な要因

高度なセンシング、制御、通信のための新システムは、スマートファクトリー実現に用いられる、これまでの常識を覆す技術の一例です。機能安全とスマートパワーマネージメントソリューションの統合により、人々は安全に働くことができ、システムの効率化が可能になります。標準化と共通仕様が、一貫性を確保して、インダストリー4.0への準拠を達成するための唯一の方法なのです。システムをより効率的にし、相互運用性を高めて学習させることは、製造業者の長期的な競争力を大きく向上させることにも繋がります。

上記すべてのシナリオにおいて、高速で信頼性が高く、安全なサブシステム/デバイスを接続させることが必要となってきます。ルネサスでは、産業現場での使用に特化した幅広い接続ソリューションをご用意しています。これらは、安全で信頼性の高いカバレッジ、高密度デバイス、正確に予測可能なレイテンシ、機械、プロセス、データなどの可視化を提供します。

システムで使用される他の技術の性質に左右されることなく、単一の制御ユニットがネットワーク上で複数のI/O(入出力)を管理できるようにする産業用システムの基本的ビルディングブロックが、産業ネットワークです。工場におけるネットワーク制御アーキテクチャは、モータ制御、モーション制御、ロボティクス、および従来のプログラマブルロジックコントローラ(PLC)などのアプリケーションで構成されています。

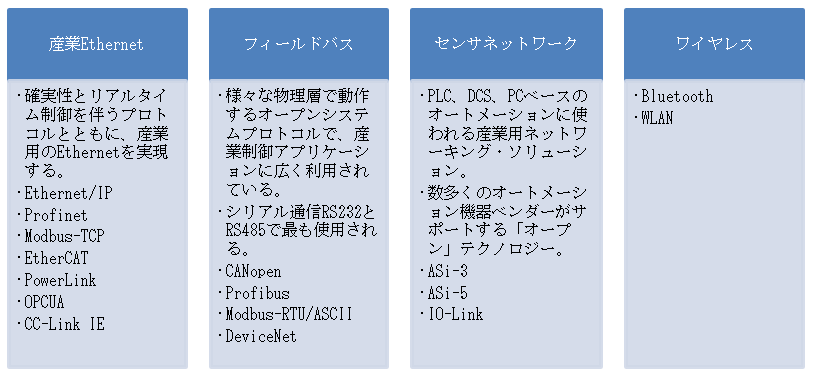

産業ネットワークには、産業Ethernet(EtherCAT、Profinet、Ethernet/IP、CC-Link IE、Modbus-TCP、PowerLink、SercosⅢ、OPC-UAなど)やフィールドバス(Profibus、Modbus RTU/ASCII、DeviceNet、CANopen、Asi-5、IO-Linkなど)といった幅広い技術が含まれます。産業オートメーションでは、PLC、SCADA、DCSの3つが重要な制御方法となり、フィールド機器、スマートフィールドデバイス、監視制御PC、分散I/Oコントローラ、HMIシステムなどが使われます。これらの機器が接続し、通信するには、強力で効果的なネットワークや通信プランが必要であり、フィールドデバイス、コントローラ、PCを繋いで、データや制御信号を有線または無線で送れるようにします。フィールドバスもまた、自動化が進んだ複雑な産業システムで使われているローカル制御エリアネットワークです。コントローラとスマートセンサー、アクチュエータ、変換機器間のデジタルリンクで、双方向に接続できます。さらにProfibusとFoundation Field Busは、プロセスオートメーションで使われる2つのフィールドバス技術です。産業用フィールドデバイスとI/Oモジュールは、様々な通信ネットワークを通じてリンクさせることができます。使われているプロトコルによって、多種多様な通信ネットワークが存在するのです。

確実性とリアルタイム制御を伴うEthernet/IP、Profinet、Modbus-TCP、EtherCAT、PowerLink、OPCUA、CC-Link IEなどのプロトコルを用いて、産業用のEthernetが実現します。現在はデジタル技術の進歩に伴い、フィールドバスのような通信技術がオートメーション分野を牽引しています。その理由は、一度に複数デバイスとのコミュニケーションが可能になり、コスト、リソースの削減に、大幅に貢献できるからです。下図は、今日制御システムが使用している重要な産業用通信ネットワークを示しています。

図3 よく使用されている産業用ネットワーク技術

インダストリー4.0やIndustrial Internet of Things(IIoT)の実装には、大前提としてシームレスなリアルタイム通信が必要です。そこでルネサスでは、幅広いネットワークソリューション開発に必要な、あらゆるビルディングブロックと組み合わせたMCUおよびMPUデバイスをご提供します。これらはEtherCAT、Profinet、Ethernet/IP、CC-Link、Modbusなど主要な産業ネットワークプロトコルをカバーしており、RA、RX、RL78 MCU、RZ MPU、Renesas R-INエンジンといったデバイスソリューションには、専用のソフトウェアが付属していますので、設計・エンジニアリングチームはアプリケーション開発に特化することができ、市場投入までの時間短縮に貢献します。

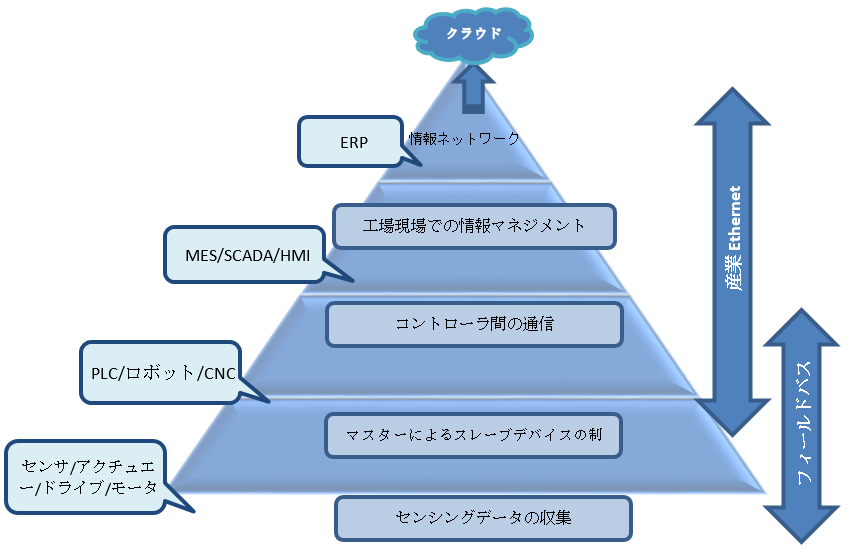

下図は、産業用ネットワークにおいて、フィールドバスと産業Ethernetがどのように互いのネットワークレイヤーに重なるかを表しています。

図4 産業用ネットワーク:フィールドバスと産業Ethernetの相互作用性

産業用ネットワーク市場の拡大を牽引する主な要素は、相互接続された産業用ネットワークであることは明確であり、現在の製造業の生産性と持続可能性の目標を達成できるのです。生産性や持続可能性だけでなく、品質、適応性、サイバーセキュリティの向上方法を常に模索している工場では、こうした取り組みの成功に信頼性の高い産業用ネットワークが不可欠なのです。さらにネットワークトポロジーの観点から言えば、あらゆる形態において成長が見られますが、定評のあるフィールドバス技術の復活には目覚ましいものがあります。

関連するブログ投稿