半導体デバイスの製造には、原材料を最終製品に変えるまで一連の複雑な工程が含まれます。このプロセスは通常、ウェハー製造、ウェハーテストアセンブリまたはパッケージング、最終テストと、大きく4つの段階に分けられます。各工程には、それぞれ独自の課題とチャンスがあり、つまりコスト、複雑性、歩留まりなどの課題に直面していると同時に、革新と成長といった大きなチャンスが広がっているのです。課題を解決し目の前に広がるチャンスを最大限生かすことで、半導体業界はさらなる成長と進化を続け、私たちの暮らしや仕事のあり方を変える、これまでにない未来への期待が膨らむ技術開発が可能になるのです。

半導体製造プロセスの流れ

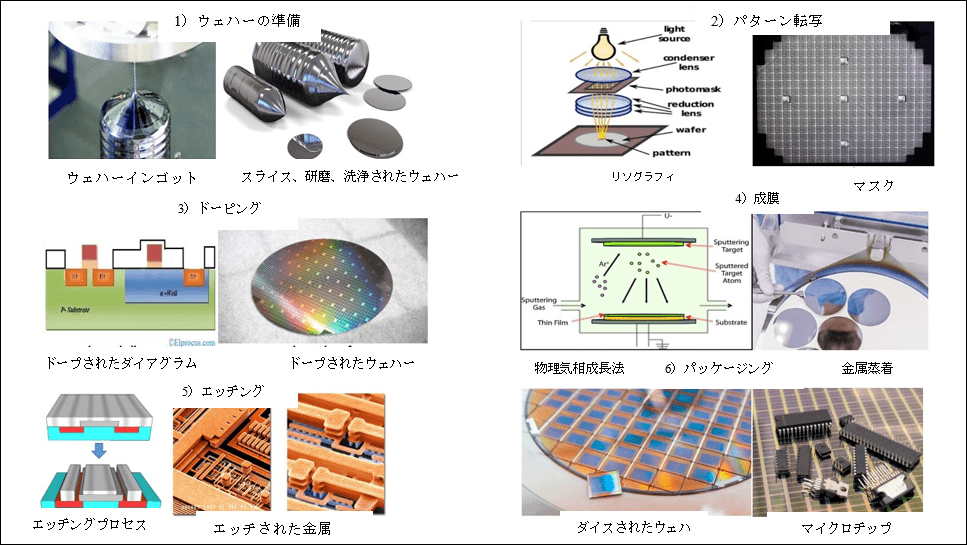

半導体の製造工程は、いくつかのステップに分けることができます。最初のステップは、ウェハーの準備です。半導体プロセスの出発材料として、シリコンウェハーを調達します。そして洗浄、研磨されたウェハーを、電子部品を作るための基板として準備していきます。

第2のステップはパターン形成です。フォトリソグラフィの手法で、シリコンウェハー上にパターンを形成します。フォトレジストの薄層をウェハーの表面に塗布し、その上にマスクを載せます。このマスクには作成する電子部品に対応したパターンが描かれており、紫外線を露光してフォトレジスト層にパターンを転写します。感光したフォトレジスト部分は除去され、ウェハー上には転写されたパターンだけが残ります。

第3のステップはドーピングです。シリコンウェハーに不純物を添加し、電気的特性を変化させます。最も一般的に使用される不純物はホウ素とリンになり、それぞれp型半導体とn型半導体を作るために少量ずつ添加されます。ここで用いられるのは、イオンを高速で加速し、ウェハーの表面に打ち込む「イオン注入」という方法です。

第4のステップは成膜です。ウェハー上に電子部品を作る材料の薄膜層を形成します。化学気相成長法(CVD)、物理気相成長法(PVD)、原子層堆積法(ALD)といった方法があり、金属、酸化物、窒化物などの材料を成膜するのにこれらが使用されます。

第5のステップはエッチングです。ウェハー表面から材料を除去し、目的の形状や構造を作り出します。ウェットエッチング、ドライエッチング、プラズマエッチングなど、さまざまな手法があり、化学薬品やプラズマを使用してウェハーから選択的に材料を除去します。

最終ステップとなるのがパッケージングです。電子部品を電子機器に使用できる最終製品にパッケージングしていきます。プリント回路基板などの基板に部品を取り付け、ワイヤーなどを使って他の部品と接続します。非常に複雑な半導体の製造工程には、さまざまな専門機器や材料が使用されます。これらは現代の電子機器を作るために不可欠なプロセスであり、新技術の開発とともに常に進化しています。

一般的に、半導体マイクロチップの製造には数週間から数ヶ月かかります。最初のステップ、マイクロチップの基板となるシリコンウェハーの作成には、洗浄、成膜、リソグラフィ、エッチング、ドーピングなど複数の工程が含まれます。何百もの異なる工程を経ることもあるので、ウェハー製造全体で16~18週間かかることもあります。

ウェハー上でそれぞれのチップを製造した後、ひとつひとつのユニットに分離してパッケージングする必要があります。まず各チップが必要な仕様に適合しているかを確認し、ウェハーから切り離してパッケージや基板に実装します。パッケージされたチップは、品質基準を満たし、求められている通りに動作するかを確認すべく、厳しいテスト工程を経ます。電気テスト、機能テスト、その他の検証テストを行いながら、不具合や問題を特定していくのです。チップの複雑さや必要テストのレベルにもよりますが、パッケージングとテスト工程で最大8~10週間かかります。

最終的に、使用技術やチップの複雑さによって、半導体マイクロチップの製造には数週間から数ヶ月かかるのです。

半導体製造におけるトレンドと課題

パターン転写:

半導体産業の急速な発展を支えてきたパターン転写技術の進歩は、電子部品の小型化や複雑化を可能にしてきました。大きな進歩のひとつに、高度なリソグラフィ技術の進化があります。そもそもリソグラフィとは、光や放射線を用いてパターンを表面に転写する技術です。近年では、EUV(極端紫外線)リソグラフィやマルチパターニングなどの高度技術が開発され、より微細で複雑なパターン形成が可能になっています。EUVリソグラフィは、極端に短い光源波長でシリコンウェハー上に非常に微細なパターンを形成します。マイクロプロセッサーなどの高度電子部品の製造に不可欠な、数ナノメートルという微細なパターンを形成できるのはこの技術のおかげです。一方でマルチパターニングは、さらに極小のパターンを作ることができる高度なリソグラフィ技術です。ひとつのパターンを複数の小さなパターンに分解して、ウェハーの表面に転写することにより、リソグラフィで使用される放射線の波長よりも小さなパターン作成ができるのです。

ドーピング:

シリコンウェハーに不純物を加え、電気的特性を変化させるのがドーピングです。ドーピング技術の進歩は、半導体産業の飛躍的な発展の原動力となり、より高度な電子部品の作成を可能にしました。ここでの大きな進歩のひとつに、ドーピング用の新材料の開発があります。従来ドーピングの材料としては、p型半導体用のホウ素と、n型半導体用のリンがよく使われてきました。しかし近年では、ゲルマニウム、ヒ素、アンチモンなどの新材料が開発され、より複雑な電子部品を作れるようになっています。もうひとつ特筆すべきことは、より精緻なドーピング技術が発達したことです。かつては、イオンを高速に加速してウェハー表面に注入する、イオン注入が主に使われていました。現在もイオン注入が一般的ですが、分子線エピタキシー(MBE)や化学気相成長法(CVD)など、ドーピングプロセスをより精密にコントロールできる新技術が開発されています。

成膜:

半導体製造において重要なプロセスである成膜は、基板上に材料の薄膜を形成することです。このプロセスには、物理気相成長法(PVD)、化学気相成長法(CVD)、原子層堆積法(ALD)などのさまざまな技術が使われています。さらに近年では、有機金属気相成長法(MOCVD)、ロールツーロール、プラズマ励起化学気相成長法といった新技術が出てきています。

エッチング:

半導体材料の特定部分を除去して、パターンや構造を形成するのがエッチングです。半導体産業の急速な進歩の原動力となったエッチング技術の進歩は、より小さく、より複雑な電子部品の作成を可能にしました。大きな進歩のひとつに、新しいエッチング技術の開発があります。材料を溶かす溶液にウェハーを浸す、ウェットエッチングが主に使われていましたが、精度が低く、隣接する構造物にダメージを与えるリスクがあります。そこで、より精密で制御されたエッチングを可能にするドライエッチング技術として、リアクティブ・イオン・エッチング(RIE)やプラズマ・エッチングが開発されました。RIEは、プラズマを使用してウェハーから材料を選択的に除去する技術で、エッチングプロセスを正確にコントロールできます。プラズマ・エッチングは、ガスプラズマを使用して材料を除去するという点では似ていますが、金属やシリコンなどの特定材料を選択的に除去できるという利点があります。

パッケージング:

半導体製造におけるパッケージングプロセスでは、集積回路を保護ケーシングに収め、外部との電気接続も行います。ここでのプロセスが、最終製品の性能、信頼性、コストに影響を与えるのです。複数のダイを積み重ね、高密度の集積回路を作成する3Dパッケージングは、デバイス全体のサイズを小さくして性能を向上させ、消費電力も抑えることができます。ファンアウトパッケージングは、薄いエポキシ層に集積回路を埋め込み、ダイから扇状に広がる銅配線を使って電気接続する技術になります。これにより、より小型で高密度なパッケージングが可能になっています。さらに、複数のチップやセンサなどの部品をひとつのパッケージングにまとめるシステム・イン・パッケージング(SiP)は、デバイスの性能を向上させながら、全体のサイズを小型化しています。

半導体製造におけるルネサスの役割と発展

ルネサスエレクトロニクス株式会社では、最先端の半導体ソリューションを提供するリーディングカンパニーとして、車載、産業、IoTなど幅広いアプリケーション向けにマイクロコントローラ、アナログ&パワーデバイス、システム・オン・チップ(SoC)ソリューションなどをご用意しています。先端技術の開発とイノベーションへの挑戦を通じて、半導体プロセスを支える重要な役割をこれまで担ってきた私たちだからできることです。

ルネサスはデジタルとアナログの両方の領域でイノベーションを起こし、高度なコンピューティング製品の開発により大きな進化を遂げています。電源管理からモーター制御まで、幅広いアプリケーションで必要とされる重要な制御とセンシング機能の提供に加え、従来のシリコンベースのデバイスよりも高効率で低損失を実現する、炭化ケイ素(SiC)MOSFETといった革新的技術の開発も行ってきました。また、高度な製造技術の開発を通じて、半導体プロセスを進化させる一翼も担ってきたことも忘れてはなりません。例えば、高密度で高速なフラッシュメモリデバイス作成を可能にするMONOS(Metal-Oxide-Nitride-Oxide-Silicon)という独自プロセスは、車載や産業などに対応可能で、先進的なメモリソリューションに使われてきました。

さらに、技術的な進歩のみならず、コラボレーションやパートナーシップを通して半導体業界をサポートすることにも力を入れてきました。他の企業や組織と密接に連携し、半導体業界における革新と進歩を促す基準やベストプラクティスを確立してきたのが、まさに私たちルネサスなのです。